《人民日报》等多家媒体关注ZPMC全自动化码头

转载 2017-06-19 10:16 上海振华 来源:上海振华砥砺奋进的五年

重大工程巡礼

振华重工打造全球最大单体自动化码头

智能码头“中国芯”

作者:谢卫群

2350米的岸线,10台高大的桥吊沿海排列,内侧是50台自动化引导小车,然后是38台轨道吊车……上海洋山港四期工程,这个目前全球最大单体智能自动化码头已初具规模,将于今年12月投入使用。

在智能自动化码头装卸现场,只见吊车和自动化引导小车忙碌,却空无一人。洋山港四期码头,拥有2个7万吨级泊位和5个5万吨级泊位,设计吞吐能力初期达到400万标准箱,远期达到630万标准箱,可满足多艘大型集装箱船同时靠泊,建成后将是世界最大、最先进的全自动化码头。

上海振华重工是全球智能化码头的领先企业之一,其建造的厦门港、青岛港自动化码头创下多项世界领先纪录。“洋山港四期有几大独到之处。”振华重工副总裁、项目总经理张健娓娓道来:首先是规模大。此前的厦门港、青岛港两大智能化码头,分别只有1个和2个泊位,而洋山港四期,一次建成了7个泊位。

它也是全球综合自动化程度最高的码头。海侧的岸桥全部是自动化远程操控;海侧的轨道吊全部是振华重工自主研发的双箱自动化轨道吊,首次在全球市场亮相。自动化双箱轨道吊,配合自动化双箱岸桥作业,按设计能够提升50%的工作效率。其陆侧使用的轨道吊也实现了自动着箱。

洋山港四期在亚洲港口中第一次采用振华重工自主研发的自动化引导小车(AGV)自动换电系统。为确保地面运输连续性作业,小车采用机器人自动更换电池。按照设计,更换电池全程只需6分钟,电池充满电仅需2小时,整个充电过程零排放,可节省能耗40%以上。这一系统打破了欧美的技术限制与垄断,标志着振华重工已掌握自动化引导小车全换电技术。

洋山港四期的软件系统,主要由振华重工自主研发的设备控制系统和上港集团研发的码头操作系统组成,是国内唯一“中国芯”自动化码头。

洋山港四期智能化码头极大地释放了劳动生产力。过去,一台桥吊需配几十个工人服务;现在,一个工人就能服务几台桥吊。过去,操作工人坐在50米高空的桥吊控制室,俯身向下操作集装箱;现在,工人们在后方中控室,看着电脑屏幕,就能把庞大的集装箱吊起放下。未来,工人们还有望实现远程操控,无须到码头,在市区控制室就可以操作。

上观新闻

《解放日报》新媒体平台

又一“超级工程”揭开面纱: “看不见人”的世界第一码头是怎样炼成的

作者:徐蒙

目前,振华重工已为洋山四期提供了10台岸桥、58台轨道吊、50台自动化引导小车(AGV),今年年底开港前首批设备将全部到位,7个泊位全部投运,一次形成400万标准箱的吞吐能力。

洋山,这座孕育“洋山精神”、诞生中国制造奇迹的小岛上,又一座“超级工程”正在展露真容。

这几天,一艘装载数个集装箱的驳船停靠在东海大桥最南端的洋山深水港新建泊位上,进行装卸货物。在连续7年吞吐量全球第一的上海港中,这样的“小船”貌不惊人。然而走近了看,才能发现“不寻常”:码头上空无一人,巨大的桥吊“自行”挥舞巨臂,从船上精准抓箱,无人驾驶的电动卡车来回运送……

这里,便是举世瞩目的洋山四期全自动化码头。“目前,振华重工已为洋山四期提供了10台岸桥、58台轨道吊、50台自动化引导小车(AGV),今年年底开港前首批设备将全部到位,7个泊位全部投运,一次形成400万标准箱的吞吐能力。”负责洋山四期自动化设备研制和系统开发的振华重工集团负责人介绍,这将是全世界规模最大、技术最先进的全自动化码头。

一场静悄悄的“码头革命”

在码头现场,振华重工项目负责人告诉记者,目前,全自动化码头正在进行联调联试正在进行,下阶段,将有真正的商船只靠岸“实操”,为年底开港做最后准备。

洋山四期项目位于前三期项目的南侧,以依托颗珠山岛及大、小乌龟岛围海填筑形成。虽然四期工程的岸线和占地面积比前三期都小,但由于全自动化,其吞吐量将远超前三期。

“十年多来,振华重工为洋山港前三期工程提供了主要设备,过去我们提供的只是传统硬件,而这次,我们承担了智能化硬件和软件系统的研制任务。”振华重工方面介绍,洋山四期工程,将是企业从传统制造向智能制造转型的代表之作。

振华重工的码头设备,热销全球海港。但面对近年来全球航运业持续低迷的市场环境,要保持国际竞争力,并不容易。 航运业专家指出,如今在全球航运业,成本是企业的生命线,一切围绕节省成本、提高效率的技术革命,总能找到对应的市场需求。于是,码头的自动化、智能化,成为最重要的发展趋势之一。

喧嚣,是传统码头24小时的常态。从高空的桥吊,到繁忙的堆场,到处是辛苦作业的码头工人。自动化、无人作业,安静、绿色的智能码头,曾经只能在欧美少数发达国家看到。今年,航运低谷依旧,但国内一场静悄悄的“码头革命”已经开始。

就在5月11日,规划4个泊位、已经投产2个泊位的青岛港全自动化码头正式投运;5月24日,第一船设备运抵建设中的唐山自动化码头;5月27日,全球最大的集装箱船在位于厦门的国内首座自动化码头完成装船,其全自动的高效过程,令全球航运业瞩目。

“厦门港、青岛港和洋山四期,是国内前三座全自动化码头,它们的码头装备和设备管理系统都由振华重工自主研制。”振华重工副总裁张健介绍,这三座全自动化码头,由小到大,代表着国内全自动化码头技术逐渐走向成熟的过程。去年下半年开始,振华重工还在唐山港启动了国内第四座自动化码头的建设。

国内开始的“码头革命”,正在吸引全球目光。全球航运巨头马士基公司在考察厦门港自动化码头后,邀请振华重工参与其控股的意大利VADO码头自动化改造项目;近期,振华重工的泰国篮菜帮码头自动化改造项目也已进入现场调试阶段。

世界纪录背后的中国创造

相比厦门和青岛,洋山四期全自动化码头,是集大成之作,也将是中国自动化码头建设的一次“重大跨越”。

“首先是规模的突破。厦门港只有一个泊位,青岛港有四个,但分期投运,洋山四期则是七个泊位一次建成投运。”振华重工集团副总裁张健介绍,在青岛港自动化码头创造亚洲规模纪录之后,洋山四期将创造世界纪录。

记者在洋山深水港现场看到,自动化码头项目拥有的2350米岸线上,第一排是高耸入云的岸桥,其后整齐停放着50辆AGV,加上后方堆场上的全自动轨道吊,“无人码头”已经蔚为壮观。

现场工程人员介绍,今年年底开港后,洋山四期将形成400万标准箱吞吐能力,后续还继续扩大规模,最终将有26台岸桥、120台轨道吊和130辆AGV投入使用,吞吐量达到630万标准箱。届时,上海港的年吞吐量将突破4000万标准箱,将是全美国所有港口加起来的吞吐总量,也是目前全球港口年吞吐量的十分之一。

“建造大规模的全自动化码头,和传统码头不一样。”振华重工技术工程师介绍,传统码头造得大,增加人力物力和资金投入就行;但自动化码头,关键在智能化,随着码头规模扩大,实现自动控制的难度将成几何级上升。

比如,取代传统码头内集卡的AGV小车,是全自动化码头的一大特征。目前国内外全自动化码头投入AGV最多不过十几辆,而洋山四期最终将统一调度130辆自主研发的“无人驾驶车”,在码头来回穿梭,完成各种作业,还能自行到换电站更换电池,其难度可想而知。

面对挑战,振华重工与业主方上港集团通力合作,双方分别自主研制了ECS软件系统(设备控制系统)和TOS系统(码头操作系统),组成洋山四期全自动化码头的“神经”与“大脑”。这两套系统的研制与应用,将让国内全自动化码头第一次用上“中国芯”。

在强大的“大脑”与“神经”支持下,为码头装卸作业打开更大的空间。振华重工介绍,洋山四期海侧的岸桥和陆侧的轨道吊都实现自动化远程操控,其中可实现双箱自动化起吊的轨道吊,也是振华重工自主研发、首次投放产品。使用自动化双箱轨道吊,配合自动化双箱岸桥作业,可以尽快释放岸线空间,提高码头的使用率,理论上能够提升50 %的工作效率。

码头工人因智能制造而变

正常作业情况下,视线所及处,洋山四期的码头上将空无一人。但在码头的最后方,一座现代化的塔楼已经建成,楼里的中控室人声鼎沸,远程指挥着码头上的每一个细节。

“我已经做了14年的桥吊司机了,没想到能坐在空调间里,对着电脑摆弄这些。”在全自动化码头的中控室里,上港集团的桥吊司机顾吉翰对记者表示。

走进中控室,就像来到IT公司,一个大平层办公室里摆满电脑。与IT公司相似,控室里坐着大量软件、网络工程师,不同的则是还有许多码头工人。

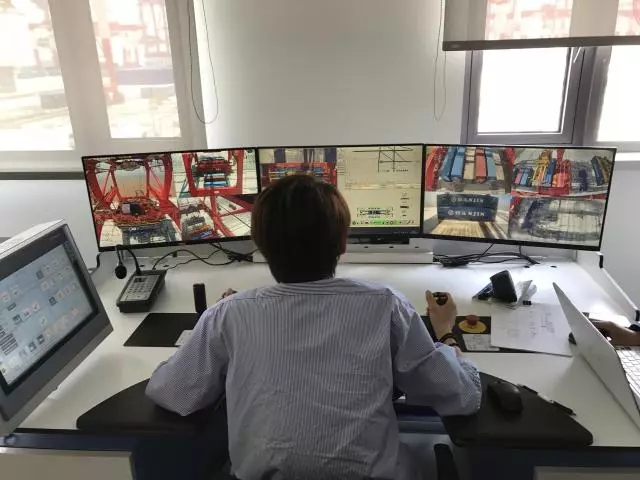

只见顾吉翰端坐在办公桌前,面对着六块360度展示桥吊实时画面的液晶屏,侧面一台电脑上还显示着各方面的数据信息。他手握桌上的两个手柄,轻轻移动、按键,集装箱准确无误地被吊起……“看上去就像打游戏一样,还是VR游戏。”旁边围观的年轻桥吊司机这样评论。

顾吉翰对这套由振华重工开发的远程岸桥操作系统非常满意,他认为自动化给带来的最大变化,是改善了自己的工作环境。

“以前在桥吊上工作,夏天爬上去就是一身汗,人坐在小车里,跟着集装箱一起动,全身跟着车子一刻不停地颠,边颠边操作。”顾吉翰感叹,来到洋山四期工作后,这样的日子将一去不复返,甚至有种“蓝领”变“白领”的感觉。

改善工作环境的同时,全自动化码头也取代部分过去必须依靠人工干预的工作。比如传统码头上最难的工夫是“对锁眼”,桥吊司机要在60多米的高空往下看,全靠肉眼,这门工夫没一年半载练不出来。

目前,上海港的多批桥吊司机已经在洋山四期远程操作台上进行了“实战培训”。司机们反映,过去需要一年才能熟悉的工作,如今一个月就能上手,特别是像“对锁眼”那样的高难度技巧,有了计算机辅助后,难度大幅降低。

而振华重工的现场工程师介绍,目前相关技术正在全力攻关中,“对锁眼”这门绝技,很快也能由“AI”代替人工自动完成,将力争洋山四期开港前试点应用。

“上海港桥吊司机中诞生过一批批能工巧匠,其中不乏有名的劳模代表,未来全自动化码头上,评劳模可能不容易了。”上港集团董事长陈戌源笑着对记者说,智能制造带来的自动化,能极大地降低码头工人工作的难度和强度,改善身体健康程度,延伸职业寿命。虽然一些绝技被计算机代替了,但从长远看,智能制造带来的是对人的保护与关怀。

《新民晚报》

建设周期创世界纪录 运行效率获寰球瞩目

振华重工打造自动化码头中国芯

作者:方翔

青岛港全自动化码头“满月”了。从5月11日正式投产以来,这个世界最先进的全自动化集装箱码头,让人们不禁惊叹中国在全自动化码头装卸系统上的集成能力。在承担这项工程的“振华人”看来,打造自动化码头的“中国芯”,体现中国在全自动化码头领域的先进水平,振华重工责无旁贷。

最强“大脑”

比肩世界先进水平

走进青岛港的自动化码头装卸区,现场“空无一人”。“船舶靠泊前,码头操作系统就依据船舶信息,自动生成作业计划并下达指令。岸桥把集装箱吊到转运平台上,门架小车随后把集装箱吊运到自动化导引小车(AGV)上,小车再把集装箱运送到指定位置,最后轨道吊把集装箱精准地吊送到堆场。设备的每一个动作,都通过振华重工自主研发的码头设备控制系统(ECS)来完成。该系统相当于自动化码头设备的‘大脑’,控制着码头上所有的自动化设备。”振华港机青岛自动化码头装卸系统项目部经理王勇说。

相比以往港口熙熙攘攘的集卡装卸,这里的港口装卸似乎有点冷清。据王勇介绍,青岛港是振华重工承建的自动化码头装卸系统总承包项目,在软件方面,提供了码头设备控制系统(ECS),包括自动化岸边装卸系统、水平运输系统、自动化堆场系统及其配套设施等;在硬件方面,制造了7台远程操控双小车岸桥、38台全锂电池带顶升功能的自动化导引小车(L-AGV)、38台自动化轨道吊及1台调箱门固定吊。

振华重工结合青岛港的实际布置情况和运营需求,开发出的自动化码头设备管理控制系统能够比肩世界上任何先进的自动化码头的系统。虽然在港口上看不到人,但中控中心却非常“繁忙”,工程师需要通过港口的监控探头以及传感器监控和调度,而岸桥操作人员在另外一个监控室里远程操作。“相比过去的操作,这样的自动化码头不仅大大降低了人员数量,更使得工作强度也降低了不少,工作人员可以在一个更加舒适的环境中管理港口。”王勇说。

强大实力

压过欧洲老牌企业

2013年,具有120多年历史的“百年老港”青岛港对外宣布,将借助“互联网+”战略,加快推进智能化建设。振华重工得知这个国内港口界的重大消息后,马上立项跟进。当时,振华重工已经开始实行区域经理制,国内外每个重点区域的经营业务都有专人负责。胶东半岛大区域经营主管张蔚正式接手,从此,从上海到青岛的航线成为她职业生涯里最熟悉的一条航线。

据张蔚介绍,振华重工于1998年开始研究自动化码头装备;于2000年参与德国汉堡CTA自动化码头的建设;2014年9月,由振华重工提供全套系统设备的国内首个自动化码头——厦门远海自动化码头正式试运营。

2015年年初,青岛港正式对自动化码头的AGV(自动导航运输车)进行招标。当时,虽然有着振华重工强大的研发制造实力和深厚的技术积淀作为底气,张蔚的内心还是非常忐忑,竞标的对手都是一些欧洲“老字号”:德国的高华(Gottwald)提供了国际上大部分自动化码头的AGV设备,并与同属Terex集团的荷兰TBA公司开发的AGV导航及管理系统捆绑销售,是业内应用最广泛、技术最成熟的,可谓“一家独大”。法国的Gaussian公司生产的轻量化AGV符合标准化、模块化的时代潮流,但其劣势在于软件控制系统尚未成熟,在市场上没有显著业绩。

但是,振华重工拥有整套设备管理系统(简称ECS),还有一个业内任何一家供应商都无法媲美的优势:拥有一体化系统集成产品的设计、生产能力,可以提供岸桥、AGV和自动化轨道吊,构成了码头装卸系统成熟、完整的物流链。振华重工软件系统的可拓展性、升级性较强。振华重工的无条件及时响应,也给青岛港客户留下了深刻的印象。

在这个完备的一体化解决方案面前,青岛港终于向振华重工递来了合作的橄榄枝。消息传来,振华重工沸腾了,这将是振华重工打造的全球最新一代全自动化码头装卸系统。

2015年6月,振华重工成功获得青岛港全自动化码头项目的总承包权;2016年4月首批设备到港;2016年7月初开始系统联调;2016年12月底整个系统具备生产作业条件;2017年3月第一艘商船作业,岸桥平均效率达到25.6自然箱/小时。当前,国外一批先进的全自动化码头从签约开工到实现商船作业的周期都在4年以上。振华重工作为国内唯一一家全自动化码头装卸系统集成商,以不到2年的建设周期创造了世界纪录,并且在运行效率上大大超越了国际同类码头,体现了中国在全自动化码头领域的先进水平。

青岛港全自动化码头是目前世界上自动化程度最高的码头,综合采用当前最先进的计算机技术、传感技术和自动化控制技术,投产后将减少人工约70%,提升作业效率约30%。整个码头远期规划6个泊位,岸线总长度2088米,目前一期2个泊位已完成建设。

在青岛港全自动化码头项目上,由振华重工提供的38台自动化引导小车全部采用自主研发的最新一代带提升功能的自动化引导小车(L-AGV),可自行提升集装箱。同时,振华重工研发并完善了机会充电方案,可以在不影响运行效率的前提下解决AGV电池的充电问题。在新近中标的上海洋山港全自动化码头项目中,将采用振华重工世界首创的双箱自动化轨道吊,一次可同时起吊两个集装箱,效率提高一倍,这也是该类新型轨道吊首次投放市场。

自主研发

中国品牌唱响全球

2013年3月29日,为鼓励美国民众使用“美国制造”,时任美国总统奥巴马在迈阿密港口的码头上发表演说。就在奥巴马演讲时,一阵风吹落了其身后起重机上悬挂的美国国旗,美方刻意遮挡的起重机上的“ZPMC”及“振华”汉字标志因此得以用本来面目现身演讲现场。这个小插曲让很多网民都开始搜索振华重工究竟是怎么样的一个企业,在振华重工董事长看来,“振华”二字就是以振兴民族之道为己任,让中国品牌响亮全世界,世界上只要有港口的地方都有振华重工的集装箱起重机。

在“中国制造2025”和“工业4.0”的政策背景下,振华重工不断从卖产品转向卖技术(精品);从卖设备转向卖系统;从卖硬件转向卖软件(服务);从2.0时代的生产、管理和商业模式转变为4.0时代的新模式;从中国制造转变为中国创造。

“去年,我们与华为公司、中国高铁等获得了中国政府质量领域最高奖——中国质量奖。而在这样的荣誉背后,是企业对创新的重视和投入。”振华重工总裁黄庆丰说,“创新是振华重工由跟随到引领行业发展的最根本的推动力量。我们的客户有时候跟我们开玩笑说,振华重工就是港口机械领域的‘苹果’,我们把科技研发队伍看得非常重,每年会将产值的3%-5%用于科技研发投入,每两年还会召开科技大会。”

振华重工于2000年开始“试水”600吨起重船,经过16年的发展,产品逐渐成熟。截至目前,振华重工已经交付了32条起重船,其中有9条船集起重和铺管功能于一体,产品远销美国、英国、韩国、西班牙、新加坡等9个国家,获得了广泛好评。2016年5月13日,振华重工自主建造的世界最大12000吨起重船在上海长兴岛基地交付,并在现场命名为“振华30号”,近日,这艘巨型起重船承担了港珠澳大桥岛隧工程海底隧道约6000吨重最终接头的起吊工作。该船排水量为26万吨,船长297.55米,船宽58米,具备单臂固定起吊12000吨、单臂全回转起吊7000吨的能力。

“我要像代言高铁一样,为振华重工的产品做广告。”2015年11月25日,李克强总理在上海自贸区调研时再一次表露了自己对中国制造业的情怀,这也让振华人为之振奋。在黄庆丰看来,未来振华还要在港口标准的建设上有所作为,特别是在“一带一路”的建设中做出自己的贡献。

今天,振华重工已成为世界上能设计、制造大型起重船的“三巨头”之一,自主研发的海工关键配套件也实现了向发达国家出口。展望未来,振华重工将转型高端装备制造领域,让更多的国家了解“中国智造”。

《中国青年报》

谁建造了世界“最牛”全自动化码头

作者:王烨捷

主播君的话:

一个码头,看不到一个人影,集装箱装卸全靠自动化,这个世界最牛的全自动化码头到底是啥样的?又是谁创造了这样一个奇迹般的工程?

他们,把一个“土坑”变成世界最牛“

他们,是振华重工的一群年轻人。

他们,挑战了一项从未干过的活儿,从单纯的设备提供商,变成一个码头总承包商,码头土建、自动化系统设计、制造、设备装配,全部由振华重工一家完成。

他们,建造起了这个世界最牛的自动化码头。”

他们到的时候:

2013年10月那会儿,青岛港码头只是一个超级大土坑。

31岁的堆场系统总集成工程师薛浩俊刚到工地时,整个人“有点蒙”。以往,振华重工只负责为已经建造完成的码头装配各种重型机械设备,薛浩俊的工作,就是把各种设备设计、调试妥当,交付给客户。

但这一次,他变成了“系统总集成工程师”。名头听起来很牛,干的活儿却杂七杂八,挑战极大。

他们到了之后:

与薛浩俊一起第一批抵达青岛港码头的,还有一名软件测试主管、一名后勤主管,一名领导。除领导外,其余3个都是青年,且要各自撑起一个领域的“蓝天”。薛浩俊撑起的,是所有与技术相关、与人相关的复杂问题。

第一批岸桥设备到岸前一周,薛浩俊敏锐地发现,岸桥附近的高压电设备还没有到位。如果没有供电,岸桥上用来装卸集装箱的大就没有办法挪动,无法挪动就只能直直地戳在岸边,各种商船、货船都没有办法靠岸。

紧急情况下,薛浩俊去找工程队,要求尽快用水泥封盖高压配电坑;再与供电部门联系,请求尽快供电。但施工队可不是一个小小的青年工程师可以“摆平”的,“施工队是一个包工头的,包工头上面还有上家,上家上面还有公司,都不知道包了几层了”。

那段时间,薛浩俊大把的时间花在了“找人”上面。最终,在多方努力下,实现了及时供电。

更多的时候,他像一个“监工”。他要反复、多次向施工队说明,几厘米,甚至几毫米的误差都会导致自动化码头无法运行,“在施工队概念里,差个十几厘米、甚至几十厘米,都不是大问题”。

他们,把码头变成了“黑科技”

过去的码头:

“哪儿哪儿都是人”。集装箱卡车需要有人驾驶,岸桥的塔吊需要有人驾驶。按照“老规矩”,一个岸桥上有7个塔吊装卸集装箱,岸桥下至少有50台集卡负责运输集装箱,25个轨道吊车,如果每台设备配备一个人、且不进行轮班的话,至少有82个人日夜不停地进行作业。

自动化的青岛港码头:

哪儿哪儿都不需要人。配备了7台远程操控的双小车岸桥,38台全锂电池带顶升功能的自动化导引小车(L-AGV),38台自动化轨道吊车以及1台调箱门固定吊。这样的装备,使得青岛港可以节省70%的人工,并且提升30%的作业效率。

值得一提的是,AGV设备全部由振华重工的青年团队自主研发。它自带顶升装置,全锂电池技术,还会像扫地机器人一样自己跑到堆场充电。振华重工的AGV团队,除一人外,全部为35岁以下青年,正是这群人,研发出了世界最先进的“无人驾驶”国产AGV车。“程序是固定好的,一艘商船靠岸后,岸桥自动把船上的集装箱装卸到AGV车上,AGV车自己开到指定堆场,把集装箱堆放到指定位置。” AGV设备主管甘茂椿介绍。”

顺利实现自动化的背后:

软件系统,是青岛港码头的一张“王牌”。

软件测试主管李鹏玲的任务,就是用各种可能出现的实际故障,来测试青岛港自动化码头的软件性能。过去两年里,她和她的团队总共设计了五六千个测试方案,各种系统软件测试达到2万次以上。

即便如此,软件有时也会出故障,而一次故障的代价是,整个青岛港码头“瘫痪”一段时间,操作效率下降,“因为是全部自动化,一个环节出了故障,整个系统就容易停摆”。

最近一次,AGV小车被一名工作人员切换到人工模式后,忘了“锁臂”,导致后一台AGV小车申请不到有效路径而无法工作。“总有想不到的事儿发生”。直到现在,李鹏玲和她的团队成员还坚守在青岛港码头上,随时进行各项软件测试。